煤炭运输计量场景中,跳磅作弊始终是行业顽疾——司机通过猛轰油门、急刹减速、偏离称重区域等操作干扰计量,导致煤炭重量数据失真,既造成企业经济损失,又破坏货物流向管控的准确性。传统地磅依赖静态单点称重,难以识别动态作弊行为,防控能力有限。而深圳汉德网络科技推出的车载智能称重SaaS平台,以“车载化感知+智能化核验”为核心,构建起带防跳磅作弊功能的煤炭车称重系统,从技术根源上破解作弊难题,成为煤炭行业称重管理的优选方案。

汉德带防跳磅作弊的煤炭车称重系统,并非单一称重设备,而是由“车载称重终端+车载智能称重管理系统”组成的物联网服务平台。其核心设计逻辑在于摆脱传统地磅“固定点位、静态称重”的束缚,将称重环节融入煤炭车运输全流程:通过车载硬件实时捕捉动态载重数据,结合软件算法核验数据真实性,再依托定位技术绑定称重场景,形成“感知-分析-判定”的防作弊闭环。这种设计从根本上压缩了跳磅作弊的操作空间——不再依赖固定地磅的静态数据,而是通过全程动态监测,让作弊行为无处遁形。

硬件是防跳磅作弊的基础,系统通过高精度车载传感器与北斗/GPS卫星定位模块的协同,实现对煤炭车载重与位置的精准把控,从数据源头防范作弊。

高精度车载传感器:传感器被安装于煤炭车关键承载部位,针对车体非线性形变特性设计专属称重模型,静态精度优于3%、动态精度优于5%,可实时捕捉载重细微变化——无论是司机急刹导致的重量骤变,还是颠簸路面的虚假数据波动,都能被精准记录。同时,传感器具备极强的环境适应性,-40℃~85℃的温度范围、5%~80%RH的湿度环境及IP67以上的密封等级,确保在煤炭运输常见的粉尘、潮湿场景中稳定工作,避免设备故障引发的数据偏差。

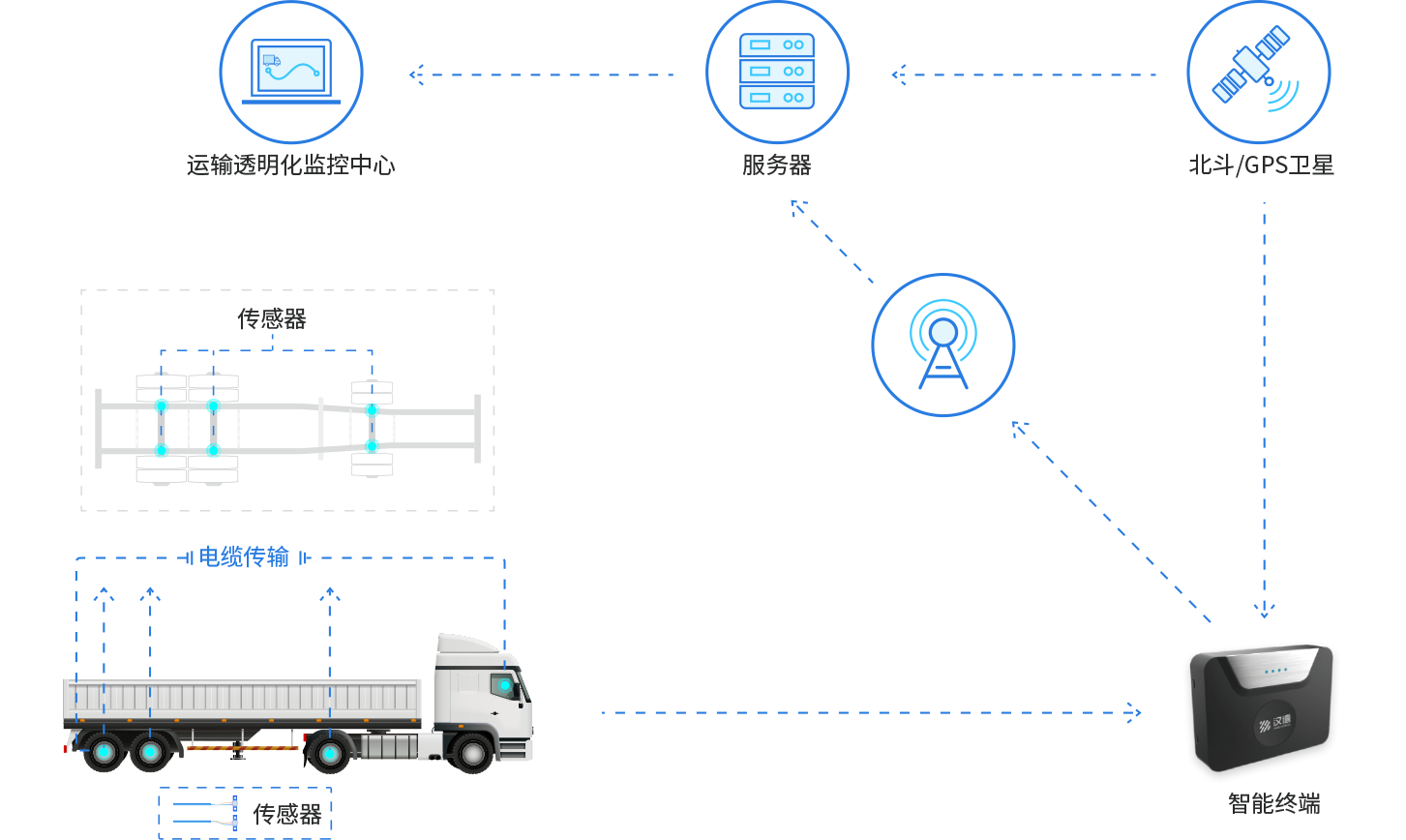

北斗/GPS卫星定位模块:模块实时同步车辆地理位置信息,与称重数据毫秒级绑定。若系统检测到车辆在非指定称重区域(如偏离预设电子围栏)出现异常重量变化,或称重时车辆持续移动,会立即标记“疑似作弊”并触发预警,杜绝“不在指定点位称重、伪造称重场景”的作弊行为。

若说硬件是“眼睛”,软件算法便是系统的“大脑”。汉德系统依托鲁棒性动态称重技术与大数据平台机器学习能力,精准识别跳磅作弊的典型特征,实现从“被动记录”到“主动防控”的升级。

鲁棒性动态称重技术:针对煤炭车复杂行车场景,系统整合多传感器数据,区分“正常载重变化”与“人为作弊干扰”。例如,司机猛踩油门导致的瞬时重量虚增、急刹车引发的载重骤降,其数据曲线会与系统预设的“正常载重模型”产生明显偏差,一旦偏差超出阈值,系统会启动多维度数据交叉核验(结合速度、轨迹、载重变化频率),快速判定是否为跳磅作弊。

大数据平台机器学习:系统利用煤炭车日常运行积累的海量数据,自动优化算法模型——随着数据量增加,算法对新型跳磅作弊手段(如特定速度下的轻微颠簸作弊)的识别精度持续提升,实现“越用越准”的自适应效果,避免因作弊方式迭代导致防控失效。

除核心的“感知-算法”模块外,系统还通过传感器远程诊断与全流程透明化监控,进一步加固防跳磅作弊体系,确保称重数据可靠、作弊行为可追溯。

传感器远程诊断:传感器是数据采集的核心,系统可通过平台远程监测传感器工作状态,若发现某一传感器损坏或数据异常,会自动切换至剩余可用传感器继续计算,不中断称重流程,杜绝司机利用传感器故障实施作弊的可能。

全流程透明化监控:系统搭建“运输透明化监控中心”,服务器通过基站实时接收煤炭车的载重数据、位置信息、称重时间等信息,管理人员可通过平台查看实时载重曲线、历史称重记录与行驶轨迹,所有数据长期存储且不可篡改。一旦发生疑似作弊,系统不仅实时报警,还能提供完整的数据证据链,为责任判定提供客观依据,解决传统模式下“作弊难取证”的痛点。

汉德带防跳磅作弊的煤炭车称重系统,不仅解决了称重作弊的直接问题,更能为煤炭企业带来多维度效益:在成本控制上,杜绝因跳磅导致的煤炭流失,减少经济损失;在管理效率上,无需大量人力值守地磅、人工核验数据,降低人力成本,且实时报警机制缩短问题处理周期;在流向管控上,精准的称重数据与位置绑定,清晰追溯煤炭从装货到卸货的全程流向,避免窜货、偷运。目前,汉德作为国家专精特新“小巨人”企业,已服务400多家超大型国企、央企及行业头部集团,系统支持数百万设备在线管理、海量数据存储,还能提供丰富API接口与毫秒级响应,可灵活适配不同规模煤炭企业的需求。

对于煤炭行业而言,称重数据的准确性是成本核算、运营管理的核心基础,而跳磅作弊则是威胁这一基础的关键隐患。汉德带防跳磅作弊的煤炭车称重系统,以“硬件高精度感知+软件智能核验+全程透明监控”的一体化设计,既有效防范了跳磅作弊,又将称重环节升级为“动态管控”的重要组成部分,为煤炭企业实现计量精准化、管理数字化、流向透明化提供了坚实技术支撑,堪称煤炭车称重防作弊领域的优秀方案。